Модерна нова енергетска возила постепено напорно раде у процесу дизајна, од којих је мрежа за аутомобил, традиционални метални аутоматска мрежа, а захтеви за прераду сувише су превисоки, тако да је прерађен мрежица релативно велика, а размак је да је размак смањујућа брзина прераде, брза брзина, што је месх више пробати. Високи трошкови калупа чини много произвођача прерађивача да сачекају да шљива угаси своју жеђ.

Тхепроцес јеткањаУсваја поступак прераде течности хемијске јетње, што може комбиновати предности жигосања и ласера и обрадити ултра танки материјал са јединственом мрежом, без бура, без зида са вертикалном рупом. Сложени облик производа за аутомобилски рог нето се такође може закинути без додатних трошкова, глатке и уједначене без бура, а равност се одржава испод 0,02.

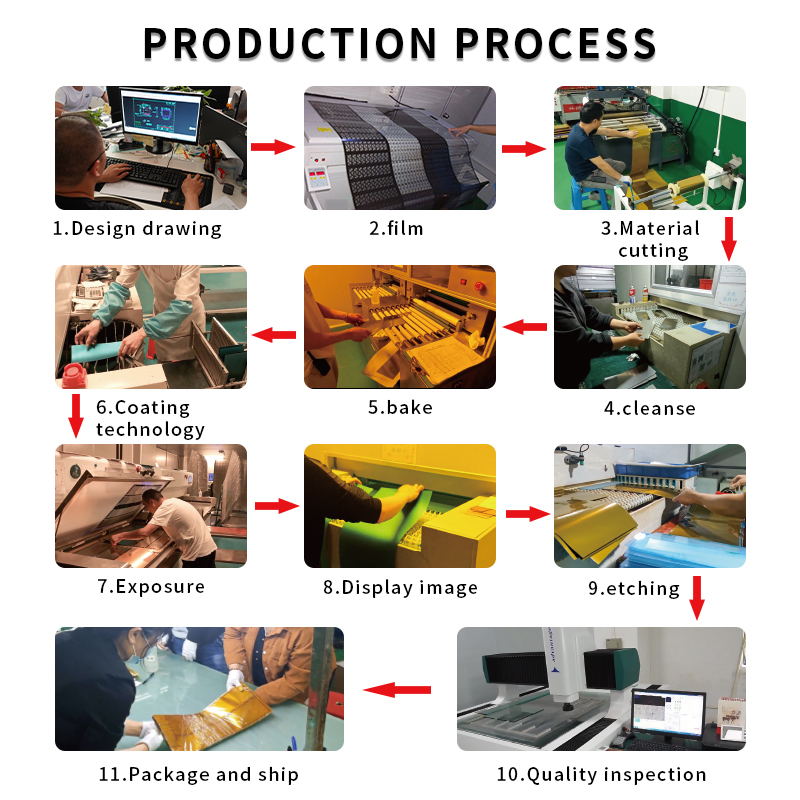

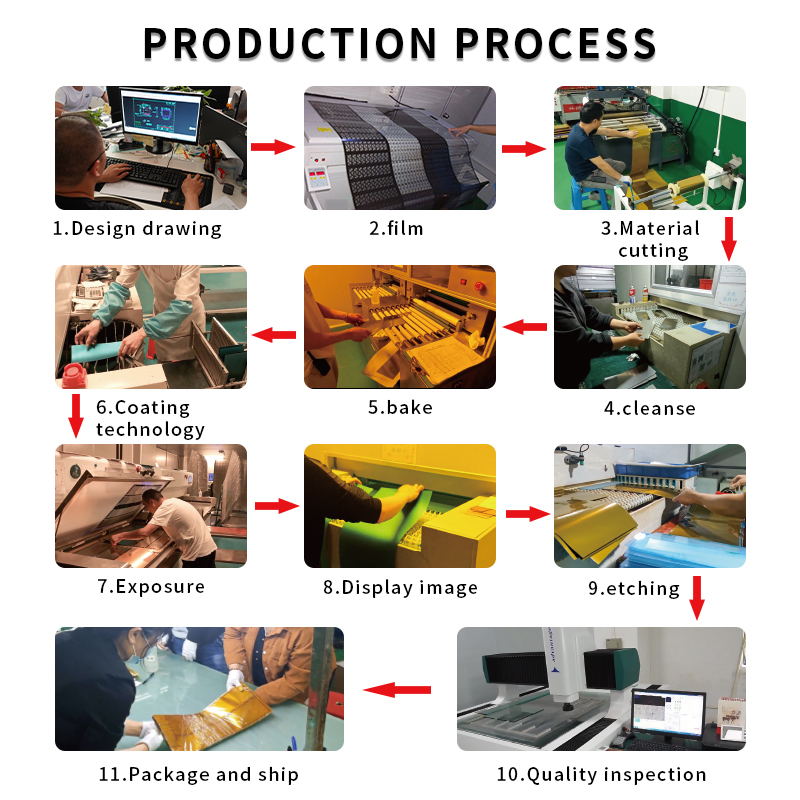

Први корак за одређивање материјала, нехрђајући челик је један од уобичајених коришћених материјала, због добре отпорности и снаге корозије и снаге, погодно за производњу поклопца аутомобила за аутомобил. Приликом прављења мрежног поклопца аутомобила, метална супстрат треба прво да се темељно очисти да уклони нафту и нечистоће на површини и обезбеди квалитет накнадног процеса. Следећи корак је наношење фотосензитивне мастила, након што се супстрат очисти, слој фотосензитивне мастила мора се равномерно нанети на металну површину, која ће очврснути током процеса експозиције да би се формирао заштитни слој. Следећи корак је изложеност, где је дизајнирани филм постављен на обе стране метала обложене фотосензијом, и изложени ултраљубичастом светлошћу, тако да се образац на филму преноси на металну површину. Након излагања, метална плоча је развијена и уклоњена је неуређена фотосензивна мастила, излажући основни метални део и припрема га за јеткање.

Следеће долази хемијска корозија, која користи специфично решење за хемијско исецање за етцх изложени део метала да би се формирао жељени мрежни образац. Овај процес постиже високу прецизност и избегава недостатке ласера или жигосања. Обично се завршава са професионалном струкром и целокупни циклус процеса протицања је око 5 до 7 дана. Коначни процес брушења и прскања: након завршеткаједење, потребно је полирати поклопац мреже како би се уклонио бурри и побољшали квалитет изгледа; Потом се прска да би се побољшала отпорност на корозију и естетику.

Уз напредак науке и технологије, производни процес поклопца звучника развија се у правцу веће прецизности, лакше тежине и бољи изглед.

English

English  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик